Производство

ПРОИЗВОДСТВО

ИСТОРИЯ ИЗОБРЕТЕНИЯ И КОНСТРУКЦИЯ

Методика изготовления пенополимерминеральной изоляции (ППМИ), точнее, химическая формула полимера, была изобретена советскими учеными (научно-исследовательским институтом «ВНИПИ энергопром») еще в семидесятые годы, но тогда она называлась полимербетонной изоляцией.

Прокладка теплопроводов в полимербетонной изоляции в промышленном масштабе впервые была осуществлена в 1978 году. Еще в СССР было создано несколько опытных предприятий по производству новой изоляции:

- г. Орел при Орелтеплоэнерго;

- г. Казань при Таткоммунэнерго;

- г. Азов Ростовской области.

Все предприятия, к сожалению, не развивались, технология была заброшена и до определенного времени не совершенствовалась. Главным фактором, влияющим на развитие и применение данного типа изоляции в 80-е и 90-е годы, являлся тотальный дефицит основного компонента для данного производства. Так называемый компонент «Б» - полиизоцианат (ПИЦ) производился в СССР всего на двух предприятиях.

Приобрести ПИЦ для производства изоляции было очень непросто даже в небольших количествах. ПИЦ зарубежных производителей входил в перечень стратегических товаров и в СССР не поставлялся. Соответственно, уже созданные предприятия работали от случая к случаю, технологические проблемы (которые сопутствуют любому новому производству) не решались, техника не совершенствовалась. Все держалось на энтузиазме отдельных личностей. Только к концу 90-х, т.е почти через двадцать лет, когда на рынке в достатке появились импортные системы для производства жестких полиуретанов, когда появились отечественные фирмы-разработчики производящие и совершенствующие такие системы стало возможным какое-либо движение вперед.

Сегодня ОАО «ВНИПИэнергопром» и владимирской фирмой «ИЗОЛАН» предложен несколько иной материал для нанесения на трубы в качестве изоляции. Так возникла ППМ изоляция. Принцип работы ППМ как теплоизоляции сохранился, заметно улучшились свойства материала.

Технология изоляции исключительно проста, что обусловлено свойствами химической формулы. Заводским способом изготавливают два необходимых компонента, из органоминеральных композиций, включающих различные вариации химических веществ и минеральных наполнителей с учётом местных сырьевых возможностей. В настоящее время наиболее широко применяется в качестве наполнителя обычный кварцевый песок. Смешивается пенополимер непосредственно перед заливкой труб. Технология приготовления такая же простая, как приготовление раствора бетона.

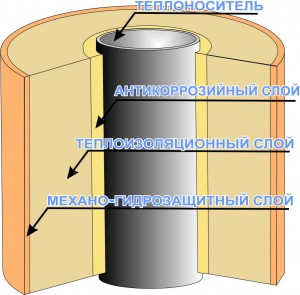

Перед заливкой трубы не требуют предварительной зачистки (механической или химической). Труба, как она есть, укладывается в цилиндрическую форму большего диаметра, обильно смазанную пушечным салом, которое предотвращает прилипание полимера к форме. Форму примерно на треть заливают жидкой смесью; наглухо закрывают крышкой; проворачивают вдоль оси на 360 градусов и дают отстояться 20 минут при обычной температуре. За это время полимер интенсивно пенится и обволакивает трубу, распределяясь на три слоя:

Нижний слой - антикоррозийный слой, предназначен для «мертвого» сцепления, склеивания с металлом трубы. Его толщина 3-8 мм, с высокой адгезией плотно прилегающей к трубе с объёмной массой 400-500 кг/м куб.;

Средний слой - теплоизоляционный слой, требуемой по расчёту толщины, с объёмной массой 80-100 кг/м куб. Он толстый - похож на губку с огромным количеством воздушных пузырьков внутри.

Он удерживает тепло, пропуская только сотые доли ватта на погонном метре (в то время, как обычные стальные трубы теряют на пути от котельной до потребителя 10-12 процентов энергии);

Верхний слой изоляции - механо-гидрозащитный слой толщиной 5-10 мм с объёмной массой 400-600 кг/м куб. Это прочный корковый слой, предназначенный выдержать тяжесть грунта и предохранить от механических повреждений.

Причем с годами она становится все прочнее.